Einführung

Die Fertigungsindustrie durchläuft derzeit eine rasante industrielle digitale Transformation, die erhebliche Veränderungen in der Art der Produktionssysteme mit sich bringen wird. Im Hinblick auf das bevorstehende Jahr 2025 erlebt die Fertigungsindustrie ein Ausmaß an Veränderungen, wie es sie im Zusammenhang mit IoT, KI und maschinellem Lernen noch nie gegeben hat. Sie gestalten die Produktionsprozesse neu, machen sie effektiver und schaffen neue Entwicklungsmöglichkeiten in der Fertigungsindustrie.

Der folgende Artikel konzentriert sich auf die wichtigen Faktoren, die die digitale Transformation der Fertigungsindustrie im Jahr 2025 bestimmen könnten. Er geht tiefer auf die Natur dieses technologischen Wandels ein und stellt einige der am häufigsten diskutierten Trends vor, wie z. B. vorausschauende Wartung, digitale Zwillinge und Cloud-Fertigungslösungen. Der Artikel befasst sich auch mit den Vorteilen der Digitalisierung, möglichen Wegen zur Bewältigung der Herausforderungen und zukünftigen Trends in der intelligenten Fertigung. Durch das Verständnis dieser Trends können sich Hersteller so positionieren, dass sie digitale Technologien nutzen und in einer zunehmend vernetzten und datengesteuerten Welt wettbewerbsfähig bleiben.

Die Grundlagen der digitalen Transformation in der Fertigung

Definition der digitalen Transformation

Unter digitaler Transformation (DX) in der Fertigung versteht man die Integration digitaler Technologien in traditionelle Fertigungsprozesse, um Herausforderungen zu lösen, die Effizienz zu steigern und neue Möglichkeiten zu schaffen. Dabei werden fortschrittliche Technologien eingesetzt, die das Geschäftsmodell eines Unternehmens durch die Neugestaltung seiner Geschäftsaktivitäten, Produkte und Dienstleistungen transformieren.

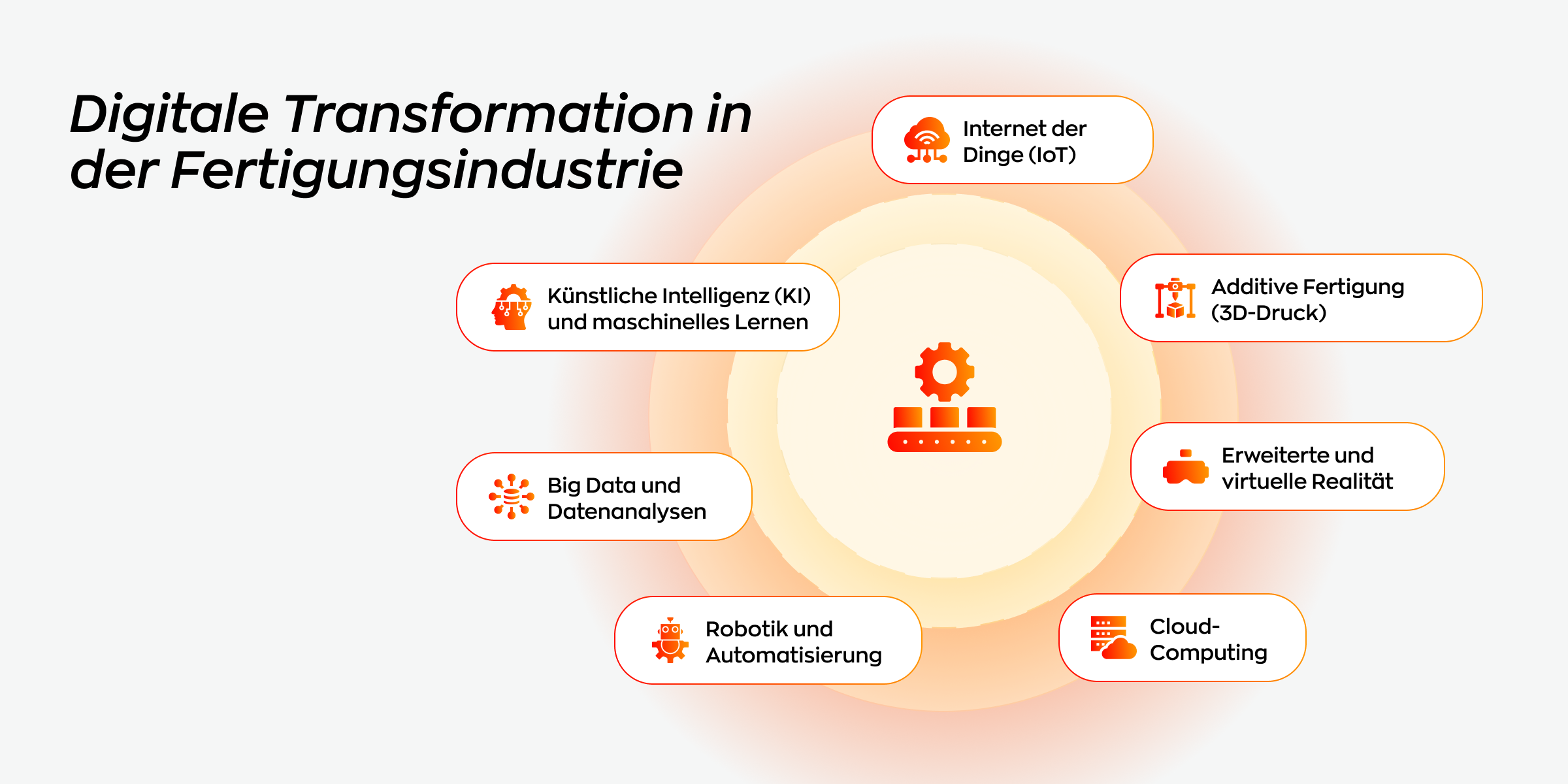

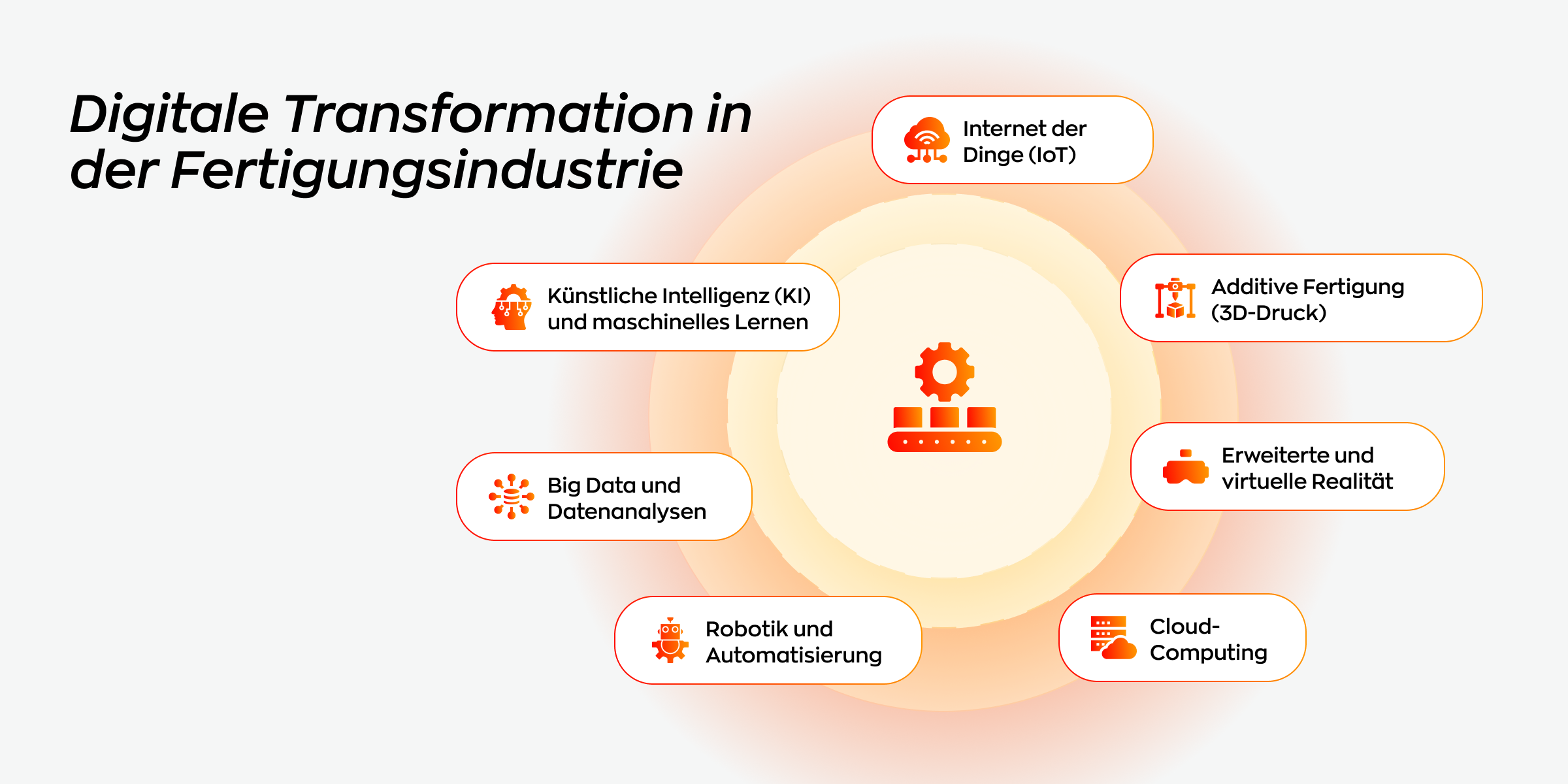

Schlüsseltechnologien, die den Wandel vorantreiben

Mehrere Schlüsseltechnologien treiben die digitale Transformation in der Fertigung voran:

- Internet der Dinge (IoT): Die Integration von IoT-Geräten wie Sensoren und vernetzten Maschinen ermöglicht Datenerfassung in Echtzeit, vorausschauende Wartung und optimierte Produktionsprozesse.

- Künstliche Intelligenz (KI) und maschinelles Lernen: KI- und maschinelle Lernalgorithmen analysieren riesige Datenmengen, um Muster zu erkennen, Prozesse zu automatisieren und intelligente Entscheidungen zu ermöglichen.

- Big Data Analytics: Die Fähigkeit, große Datenmengen aus verschiedenen Quellen zu verarbeiten und zu analysieren, ermöglicht es Herstellern, Trends zu erkennen, die Effizienz zu verbessern und die Qualitätskontrolle zu erhöhen.

- Cloud Computing: Cloudbasierte Lösungen wie Enterprise Resource Planning (ERP)-Systeme und Fertigungssoftware ermöglichen Fernzugriff, Zusammenarbeit sowie skalierbare Datenspeicherung und -verarbeitung.

- Robotik und Automatisierung: Roboter- und Automatisierungstechnologien rationalisieren Fließbänder, reduzieren menschliche Fehler und steigern die Produktivität.

- Additive Fertigung (3D-Druck): Der 3D-Druck ermöglicht die Erstellung komplexer und maßgeschneiderter Produkte und revolutioniert den Produktdesign- und Herstellungsprozess.

- Erweiterte und virtuelle Realität: Diese Technologien revolutionieren Schulungs-, Wartungs- und Designprozesse, indem sie immersive und interaktive Erlebnisse bieten.

Warum ist die digitale Transformation für Hersteller wichtig?

Die digitale Transformation in der Fertigung ist für Unternehmen von entscheidender Bedeutung, um in einer zunehmend digitalen Landschaft wettbewerbsfähig zu bleiben. Laut IDC werden die weltweiten Ausgaben für die digitale Transformation (DX) bis 2027 voraussichtlich fast 3,9 Billionen US-Dollar erreichen, wobei die diskrete Fertigung bei den Ausgaben aller Branchen führend ist. Diese massive Investition unterstreicht die Bedeutung der digitalen Transformation für die Förderung von Effizienz, Innovation und Wachstum im Fertigungssektor.

Durch die digitale Transformation können Hersteller die wichtigsten Aspekte der Verwendung digitaler Tools wie IoT, KI und Datenanalyse in der Produktion angehen. Die Implementierung dieser Technologien kann Herstellern daher dabei helfen, bessere Ergebnisse in ihren Produktionsprozessen, ihrer Qualität und ihren Kosten zu erzielen. Beispielsweise bieten IoT-Sensoren zeitnahe Informationen zum Zustand eines Geräts und ermöglichen so eine vorausschauende Reparatur und Wartung. KI- und maschinelle Lernalgorithmen können große Datenmengen analysieren, um Trends zu erkennen und Produktionspläne zu optimieren, was zu mehr Effizienz und Produktivität führt.

Darüber hinaus fördert die digitale Transformation Innovationen, da sie dem Hersteller die Möglichkeit bietet, neue Ideen für Geschäftsmodelle und -prozesse zu testen. Sie ermöglicht die Entwicklung intelligenter Fabriken, in denen Automatisierungs- und Roboterlösungen für eine höhere Fertigungsflexibilität von entscheidender Bedeutung sind. Dieser Wandel ist ebenso hilfreich, da er die Effektivität der Reaktion auf sich ändernde Kundenbedürfnisse innerhalb kürzester Zeit deutlich erhöht.

Neben den betrieblichen Vorteilen bringt die digitale Transformation auch erhebliche finanzielle Vorteile. Unternehmen, die digitale Strategien erfolgreich umsetzen, erzielen häufig erhebliche Umsatzsteigerungen und Kosteneinsparungen. Einer McKinsey-Studie zufolge sind 89 % der großen Unternehmen weltweit mit einer digitalen und KI-Transformation im Gange, doch viele haben nur einen Bruchteil des potenziellen Werts erschlossen. Dies unterstreicht die entscheidende Notwendigkeit einer gut umgesetzten Strategie zur digitalen Transformation, um ihre Vorteile voll auszuschöpfen.

Die wichtigsten Trends der digitalen Transformation für 2025

Das Internet der Dinge ist die treibende Kraft hinter dem Wandel hin zu intelligenten Fabriken, in denen Maschinen sich selbst verbessern und verschiedene Prozesse optimieren. Sensoren und andere vernetzte Geräte wie intelligente Maschinen sammeln Daten und liefern Erkenntnisse über mögliche Ausfälle und effizientere Fertigungsmethoden. Das IIoT ist ein proaktives System, das die gesammelten Daten aktiv nutzt, um die Betriebsbedingungen zu verbessern. Die Ergänzung des IIoT durch künstliche Intelligenz (KI) bringt die Fortschritte noch weiter und ermöglicht es Maschinen, Empfehlungen zur Prozessverbesserung abzugeben.

Die sinkenden Kosten für IIoT-Geräte erleichtern kleinen Herstellern die nahtlose Integration. Im Mittelpunkt steht die Cloud-Technologie, die Funktionen wie Fernüberwachung und vorausschauende Wartung bietet. Echtzeitinformationen werden für datengesteuerte Entscheidungen von entscheidender Bedeutung, wobei Kommunikationsprotokolle wie MQTT industrielle Setups optimieren.

Die Erschwinglichkeit der 5G-Technologie markiert einen grundlegenden Wandel und bietet beispiellose Geschwindigkeit und minimale Latenz bei Mobilfunktechnologien. Dies ermöglicht einen nahtlosen Datenaustausch zwischen IIoT-Geräten und fördert eine verbesserte Konnektivität. Mit nahezu null Latenz revolutioniert 5G die Fernüberwachung und ermöglicht es Herstellern, den Betrieb aus der Ferne zu überwachen und schnell auf auftretende Probleme zu reagieren.

KI und maschinelles Lernen in der Fertigung

Die Auswirkungen von KI und maschinellem Lernen in der Fertigung sind erheblich. Laut McKinsey können Hersteller mithilfe von KI/ML Ausfallzeiten um bis zu 50 Prozent und die mit Qualitätsproblemen verbundenen Kosten um bis zu 20 Prozent senken. KI-Algorithmen sind in der Qualitätssicherung effizienter, da sie große Datensätze analysieren, um mehr Muster und Inkonsistenzen zu erkennen. Der Einsatz von Computern und maschinellem Lernen in der Bildverarbeitungstechnologie bedeutet, dass nur perfekte Produkte auf den Markt gebracht werden können, da die Technologie in der Lage ist, Mängel genau zu identifizieren.

Durch den Einsatz von KI können Lösungen für die Lieferkette mit Echtzeitinformationen zu Nachfrageprognosen, Lagerbeständen und Logistik präsentiert werden. Mithilfe von Big Data können KI-Algorithmen die Problembereiche ermitteln und die beste Lösung vorschlagen, um Kosten zu minimieren und Risiken zu managen.

Generative AI (GenAI) behebt den Nachteil, dass das Training von KI-Systemen auf große, gekennzeichnete Datensätze angewiesen ist. Durch die Nutzung von GenAI können KI-Anwender synthetische Daten erstellen, um KI zu trainieren, sodass sie Defekte durch visuelle Qualitätsprüfungssysteme (VQI) erkennen kann.

Automatisierung und Robotik

Kollaborative Roboter (Cobots) sind flexible Industrieroboter mit fortschrittlichen IT-Fähigkeiten und integrierten Sicherheitsmaßnahmen, die es ihnen ermöglichen, Seite an Seite mit Mitarbeitern in Fabriken zu arbeiten. Cobots können viele Aufgaben übernehmen, sodass sich Mitarbeiter auf kreativere und anspruchsvollere Aufgaben konzentrieren können.

Allerdings mangelt es der derzeitigen Belegschaft oft an den notwendigen Fähigkeiten, um diese automatisierten Systeme effektiv einzusetzen und zu verwalten, was zu einer erheblichen Qualifikationslücke in der Roboterfertigungsbranche führt. Um dieses Problem zu lösen, können mehrere Maßnahmen ergriffen werden:

- Neugestaltung der Ausbildungsprogramme: Integrieren Sie fortgeschrittene Robotik- und Automatisierungstechnologien in die Lehrpläne für Ingenieurwesen und Technik. Dazu sollten praktische Module gehören, um den Studierenden praktische Erfahrung im Umgang mit den neuesten Geräten und Software zu vermitteln.

- Branchenkooperation : Bauen Sie Partnerschaften zwischen Bildungseinrichtungen und Fertigungsunternehmen auf. Diese Kooperationen können Praktika, Kooperationsprogramme und praxisnahe Projektarbeit ermöglichen und den Studierenden eine wertvolle praktische Ausbildung bieten.

- Programme zur beruflichen Weiterentwicklung: Bieten Sie fortlaufende Schulungen und Zertifizierungskurse für bestehende Fachkräfte an. Dies hilft ihnen, über neue Technologien auf dem Laufenden zu bleiben und ihre Fähigkeiten zu verbessern, um den Anforderungen der Branche gerecht zu werden.

- Initiativen der Regierung und des privaten Sektors: Förderung von Investitionen in Initiativen zur Personalentwicklung. Dazu gehören die Finanzierung von Schulungsprogrammen, Stipendien für Studierende im Bereich Robotik und Steueranreize für Unternehmen, die in die Ausbildung ihrer Mitarbeiter investieren.

Durch die Umsetzung dieser Strategien kann die Fertigungsindustrie eine qualifizierte Belegschaft aufbauen, die in der Lage ist, die digitale Transformation voranzutreiben und auf dem Weltmarkt wettbewerbsfähig zu bleiben.

Cloud Computing ist flexibel und kann genutzt werden, um starre, veraltete IT-Strukturen von Herstellern durch neue, Cloud-basierte Anwendungen zu ersetzen. Es reduziert die Wartungszeit von Maschinen und erleichtert eine einfache Produktionserweiterung durch Minimierung der Produktionszeit. Cloud-basierte Plattformen, die maschinelles Lernen und KI-Funktionen integrieren, können riesige Datenmengen in Echtzeit verarbeiten, um Echtzeitvorhersagen für Produktionspläne, Produktqualität und Lieferkettenlogistik zu erstellen.

Cloudbasierte Bestandsverwaltungssysteme ermöglichen es Benutzern, Lagerbestände, Nachfragemuster und Lieferantenleistung in Echtzeit zu überwachen und so Überbestände und einen geringen Lagerumschlag zu vermeiden. In den Maschinen installierte intelligente Sensoren sammeln Daten über deren Funktion und übertragen sie an die Cloud, wo Analysealgorithmen nach Anzeichen von Verschleiß suchen. Dies trägt dazu bei, den Reparaturzeitraum und die Reparaturkosten zu verkürzen und letztendlich die Lebensdauer der Maschinen zu verlängern.

Die flexible Preisstruktur der Cloud bedeutet, dass zu Beginn des Dienstes keine großen Summen in Hardware, Software und die Wartung des Rechenzentrums investiert werden müssen. Bei diesem System werden den Unternehmen jedoch nur die Rechenressourcen in Rechnung gestellt, die sie benötigen, um sie an ihre Geschäftsanforderungen anzupassen.

Extended Reality (XR)-Technologien, darunter Augmented Reality (AR) und Virtual Reality (VR), werden in der Fertigungsindustrie zunehmend eingesetzt. Analysten schätzen, dass der Einsatz von VR/AR-Technologie im Fertigungssektor das BIP bis 2030 um 360 Milliarden US-Dollar steigern kann, und zwar durch höhere Produktivität, betriebliche Effizienz und verbesserte Produktionsprozesse.

AR kann digitale Daten über reale Objekte legen, sodass Mitarbeiter Mängel oder Abweichungen von Qualitätsstandards leichter erkennen können. AR kann verwendet werden, um Mitarbeiter in der Durchführung von Qualitätssicherungsaufgaben zu schulen, z. B. wie man ein Produkt richtig prüft oder Mängel erkennt. AR kann auch verwendet werden, um bei der Durchführung von Qualitätssicherungsaufgaben Echtzeitunterstützung durch erfahrene Mitarbeiter bereitzustellen, sodass Experten die Mitarbeiter aus der Ferne anleiten und sicherstellen können, dass die Qualitätsstandards eingehalten werden.

VR-Lösungen ermöglichen neuen Mitarbeitern, in einer sicheren und kontrollierten Umgebung zu trainieren und zu lernen, ohne das Risiko einzugehen, echte Geräte zu beschädigen. VR/AR-Geräte bieten Funktionen wie Eye-Tracking und Hand-Tracking, mit denen Engpässe und Probleme, mit denen Mitarbeiter bei der Schulung konfrontiert sind, identifiziert werden können.

Digital Twin-Technologie

Die Digital-Twin-Technologie revolutioniert die Fertigungslandschaft, indem sie beispiellose Konnektivität und Datenanalyse ermöglicht. Digitale Zwillinge ermöglichen die Echtzeitüberwachung und -anpassung von Produktionslinien, was zu einer deutlichen Reduzierung von Ausfallzeiten und Ausschuss führt.

Die Anwendung generativer KI (GenAI) in digitalen Zwillingen stellt einen großen Fortschritt in der prädiktiven Analytik und Simulation dar. Unternehmen können nun hochpräzise Modelle ihrer Betriebsabläufe, Produkte, Vermögenswerte oder Dienstleistungen erstellen, wodurch sie Ergebnisse mit einem viel höheren Grad an Präzision vorhersehen und Strategien verfeinern können.

AR- und VR-Technologien revolutionieren die Art und Weise der Kundenansprache, was vor einiger Zeit noch undenkbar gewesen wäre. AR/VR dient als Tool, mit dem die Kundenzufriedenheit maximiert und Design und Entscheidungsfindung durch die Verwendung der 3D-Inhalte des digitalen Zwillings erleichtert werden.

Digitale Zwillinge tragen maßgeblich zur Förderung der Nachhaltigkeit in Unternehmen bei, indem sie den Energieverbrauch sowie die Umweltauswirkungen von Materialien und Prozessen genau modellieren und so fundierte Entscheidungen ermöglichen, die mit den Nachhaltigkeitszielen im Einklang stehen.

Vorteile der digitalen Transformation

Die digitale Fertigung revolutioniert den Fertigungssektor durch den Einsatz digitaler Werkzeuge und Techniken im Betrieb von Produktionsprozessen, um seine Leistung zu verbessern, Innovationen zu fördern und seine Relevanz auf dem Markt aufrechtzuerhalten. Der oben genannte Wandel hat Vorteile, die für die meisten Fertigungsunternehmen in der heutigen Welt von entscheidender Bedeutung sind.

- Höhere Effizienz und Produktivität

Die effektive Implementierung neuer Technologien, darunter Robotic Process Automation (RPA) und künstliche Intelligenz (KI), trägt zu einer Leistungssteigerung bei. Diese Technologien rationalisieren manuelle Arbeit und zeitaufwändige Aufgaben, um die Arbeitseffizienz zu verbessern und den Mitarbeitern Zeit für komplexe Aufgaben zu geben. Künstliche Intelligenz kann beispielsweise zur Verwaltung von Produktionsplänen und Lagerbeständen durch Ressourcenausgleich und effizientes Zeitmanagement eingesetzt werden.

Darüber hinaus hilft die Echtzeit-Datenanalyse den Herstellern, Produktionsprozesse in Echtzeit zu verwalten. Sie ermöglicht es, Fehler oder Ausfälle zu korrigieren, um die Produktionsvorlaufzeit zu minimieren und die Produktionseffizienz zu maximieren. Das Ergebnis ist ein flexiblerer Herstellungsprozess, der sich schnell an veränderte Marktanforderungen anpassen kann.

- Kostensenkung und Ressourcenoptimierung

Die digitale Transformation führt zu einer höheren Betriebseffizienz, indem sie die Kosten für den Einsatz von Ressourcen und den Zeitaufwand für eine Aufgabe senkt. Eines der Schlüsselelemente der digitalen Transformation ist die vorausschauende Wartung, bei der Datenanalysen eingesetzt werden, um Maschinenausfälle vorherzusehen. Dieser Ansatz verringert tendenziell die Wahrscheinlichkeit von Maschinenausfällen und reduziert die Reparaturkosten. Ein Unternehmen, das beispielsweise vorausschauende Wartung einsetzt, kann sich dafür entscheiden, die Wartung zu einem Zeitpunkt durchzuführen, an dem die Produktion nicht entscheidend ist.

Darüber hinaus helfen Echtzeit-Überwachungssysteme, den Energieverbrauch zu optimieren und Abfall zu minimieren. Durch die Analyse von Daten zum Energieverbrauch können Hersteller Ineffizienzen identifizieren und Maßnahmen zur Senkung der Energiekosten ergreifen. Dies senkt nicht nur die Betriebskosten, sondern unterstützt auch die Bemühungen um ökologische Nachhaltigkeit, indem der CO2-Fußabdruck der Fertigungsabläufe reduziert wird.

- Verbesserte Qualität und Kundenzufriedenheit

Technologien zur digitalen Transformation bieten Fertigungsunternehmen die richtigen Werkzeuge, mit denen sie die Qualität ihrer Produkte und die Zufriedenheit ihrer Kunden verbessern können. Echtzeit-Überwachungs- und Kontrollsysteme ermöglichen die Erkennung von Defekten oder Prozessabweichungen bereits in einem frühen Stadium des Produktionszyklus. Diese Früherkennung ermöglicht sofortige Korrekturmaßnahmen und stellt sicher, dass nur Produkte, die den höchsten Qualitätsstandards entsprechen, an die Kunden geliefert werden.

Umfassende Produktdatenmanagementsysteme spielen auch eine wichtige Rolle bei der Aufrechterhaltung der Konsistenz und Rückverfolgbarkeit im gesamten Produktionsprozess. Hersteller sollten sicherstellen, dass sie jeden Produktionsvorgang dokumentiert haben. Durch eine solche Dokumentation wird es einfacher, Fehler im Produktionsprozess zu erkennen und zu beheben, ohne Zeit mit Rätselraten zu verschwenden.

Darüber hinaus umfassen Initiativen zur digitalen Transformation häufig kundenorientierte Technologien, die das Kundenerlebnis verbessern. Beispielsweise können Hersteller mithilfe von Datenanalysen Einblicke in Kundenpräferenzen gewinnen und Produkte an spezifische Bedürfnisse anpassen, um so die Kundentreue und -zufriedenheit zu erhöhen.

- Verbesserte Flexibilität und Innovation

Ein weiterer wichtiger Vorteil der digitalen Transformation ist die erhöhte Flexibilität im Fertigungssektor. Die neuesten digitalen Technologieplattformen unterstützen den schnellen Wechsel von Produktionslinien, um die Herstellung neuer Produkte oder Modelle zu ermöglichen.

Die digitale Transformation trägt auch dazu bei, eine Innovationskultur in Fertigungsunternehmen zu schaffen. Durch den Einsatz von Technologien wie IoT (Internet of Things) und Big Data Analytics können Hersteller neue Geschäftsmodelle und Einnahmequellen erschließen. So können IoT-fähige Geräte beispielsweise kontinuierliches Feedback zur Produktleistung liefern und wertvolle Erkenntnisse liefern, die Produktverbesserungen und Innovationen vorantreiben können.

- Strategische Ausrichtung und Wettbewerbsvorteile

Unternehmen, die ihre Strategien zur digitalen Transformation richtig umsetzen, können sich einen Wettbewerbsvorteil verschaffen, da sie besser auf Marktveränderungen und Kundenanforderungen reagieren können. So können digitale Tools Herstellern beispielsweise dabei helfen, die Lieferkette effizienter zu verwalten, die Vorlaufzeit zu verkürzen und die Reaktionsfähigkeit auf Kundenanforderungen zu verbessern. Die digitale Transformation ist eng mit anderen strategischen Geschäftsmanagementkonzepten wie Nachhaltigkeit, Marktwachstum und Kundenbeziehungsmanagement verbunden, da es nicht nur um die Verbesserung der Betriebsabläufe, sondern auch um solche wichtigen Änderungen geht.

Darüber hinaus kann die digitale Transformation Unternehmen dabei helfen, ihr Markenimage und ihren Ruf zu verbessern. Indem sie sich für Innovation und Nachhaltigkeit engagieren, können Hersteller umweltbewusste Verbraucher ansprechen und sich auf einem wettbewerbsintensiven Markt hervorheben.

Herausforderungen der digitalen Transformation meistern

- Kosten- und Investitionshürden

Fertigungsunternehmen arbeiten häufig mit komplexen IT-Systemen, die aus unterschiedlichen Hardware-, Software- und Netzwerkkomponenten bestehen. Die Verwaltung und Integration dieser Systeme zur Unterstützung digitaler Initiativen kann eine gewaltige und ressourcenintensive Aufgabe sein.

Das Upgrade von einer On-Premise-Lösung auf eine Cloud-Lösung bereitet Entscheidungsträgern schon seit langem Sorgen, vor allem wegen der vermeintlichen Risiken, die das Hosten von Unternehmensdaten auf Cloud-Servern mit sich bringt. Allerdings bieten Tier-IV-Rechenzentren mehr Sicherheit als On-Premise-Server, was bedeutet, dass die Daten am sichersten sind, wenn sie in der Cloud gehostet werden.

Die digitale Transformation (DX) kann eine kostspielige Angelegenheit sein, und es ist wichtig, sich nicht zu sehr darauf zu versteifen, den Erfolg anhand eines sofortigen ROI zu messen. Das Ziel besteht darin, das Unternehmen auf den neuesten Stand zu bringen, um wettbewerbsfähig zu bleiben. Eine DX-Strategie für den Übergang sollte von den wichtigsten Führungskräften und Entscheidungsträgern im Unternehmen voll unterstützt und konzipiert werden.

- Den Fachkräftemangel beheben

Der zunehmende Einsatz digitaler Technologien hat eine Lücke bei den digitalen Kompetenzen geschaffen. Angebot und Nachfrage nach Fähigkeiten am Arbeitsplatz haben folglich eine digitale Kluft geschaffen, insbesondere im Fertigungssektor, der gerade eine digitale Revolution erlebt.

Viele Arbeitnehmer befürchten, dass digitale Technologien ihnen ihre Arbeitsplätze wegnehmen und sie irgendwann arbeitslos machen. Infolgedessen gibt es einen bemerkenswerten Widerstand oder eine mangelnde Bereitschaft der Arbeitnehmer, sich mit digitalen Geräten oder Software zu beschäftigen, was den Arbeitnehmern nur Nachteile bringt. Auch Fertigungsunternehmen leiden unter der Lücke bei den digitalen Fähigkeiten, aber sie können und müssen mehr tun, um diese zu beheben. Bestehende Mitarbeiter sind wertvolle Mitglieder der Organisation und profitieren von Unternehmenswissen, Beziehungen und Erfahrungen, die es wert sind, erhalten und weiterentwickelt zu werden.

Um im digitalen Zeitalter erfolgreich zu sein, müssen Unternehmen eine solide Grundlage für bewährte Verfahren beibehalten und einen kontinuierlichen Verbesserungsansatz für die Transformation verfolgen. Bevor jedoch eine groß angelegte digitale Transformation in der gesamten Organisation umgesetzt wird, müssen sowohl die digitalen Kompetenzen als auch die allgemeine Bereitschaft zur Veränderung bewertet werden.

Um die Lücke bei den digitalen Fertigkeiten effektiv zu schließen, können Hersteller einen großen Pool potenzieller Mitarbeiter schulen. Dies hat zur Folge, dass die Mitglieder der Organisation ihre digitalen Fertigkeiten ständig aktualisieren müssen, um mit den sich schnell entwickelnden Technologien Schritt zu halten. Dies ist notwendig, um die Wettbewerbsvorteile aufrechtzuerhalten, die jedem Unternehmen eigen sind.

- Verwaltung von Datensicherheit und Datenschutz

Die verschiedenen intelligenten Geräte und datengesteuerten Technologien haben Fertigungsunternehmen anfälliger für Cyberrisiken gemacht. Die Auswirkungen von Cyberbedrohungen auf Produktionslinien, Patente und Kundeninformationen belegen die Bedeutung wirksamer Cybersicherheitsmaßnahmen.

Infolgedessen ist das Risiko von Cyberangriffen heute eine der größten Herausforderungen beim Schutz von Datensicherheit und Privatsphäre. Unternehmen werden immer häufiger von Cyberkriminellen angegriffen, die sensible Daten wie Finanzinformationen, Geschäftsgeheimnisse und persönliche Informationen stehlen möchten. Ein Datenverstoß kann verheerende Folgen haben, darunter Reputationsverlust, finanzielle Verluste und rechtliche Haftung.

Unternehmen müssen sicherstellen, dass personenbezogene Daten gemäß verschiedenen Vorschriften erhoben, gespeichert und verarbeitet werden, darunter der Datenschutz-Grundverordnung (DSGVO) und der ePrivacy-Richtlinie (Richtlinie 2002/58/EG). Diese Vorschriften zielen darauf ab, Einzelpersonen mehr Kontrolle über ihre Daten zu geben und gleichzeitig von Unternehmen Transparenz hinsichtlich ihrer Datenerhebungs- und -verarbeitungspraktiken zu verlangen.

Die ePrivacy-Richtlinie, die die DSGVO ergänzt, regelt insbesondere die Verarbeitung personenbezogener Daten und den Datenschutz im Bereich der elektronischen Kommunikation. Sie schreibt vor, dass Websites für die Verwendung von Cookies und ähnlichen Technologien eine Einwilligung einholen müssen. Die bald in Kraft tretende ePrivacy-Verordnung soll die Richtlinie ersetzen und noch strengere Regeln für die Datenverarbeitung in der elektronischen Kommunikation vorsehen.

Zusätzlich zu diesen EU-weiten Regelungen verfügt jeder EU-Mitgliedsstaat über eigene nationale Datenschutzgesetze, die die DSGVO-Anforderungen ergänzen und konkretisieren können. Beispiele hierfür sind das deutsche Bundesdatenschutzgesetz (BDSG) und das französische Loi Informatique et Libertés.

Die Implementierung eines zuverlässigen Daten-Governance-Frameworks ist entscheidend für die Einhaltung von Datenvorschriften während der digitalen Transformation und darüber hinaus. Dieses Framework sollte aus einer Sammlung von Richtlinien, Verfahren und Standards für die Verwaltung und Sicherung von Daten während ihres gesamten Lebenszyklus bestehen und dabei die Anforderungen aller geltenden Vorschriften berücksichtigen.

- Integration von Legacy-Systemen

Die Integration von Legacy-Apps verbindet vorhandene (und oft veraltete) Softwaresysteme mit modernen Lösungen oder Technologien. Eine solche Integration reduziert die manuelle Arbeit, verkürzt die Lernkurve der Mitarbeiter, verbessert die Datenzugänglichkeit und verbessert die Entscheidungsfindung.

Zu den gängigsten Ansätzen für die Integration von Altsystemen zählen Point-to-Point (P2P), Enterprise Service Bus (ESB), Application Programming Interface (API) und Integration Platform as a Service (iPaaS).

Die Integration von Altsystemen kann eine Lösung sein, wenn das System große Mengen kritischer Altdaten enthält und die Migration teurer sein könnte, als die Nachteile der alten Software in Kauf zu nehmen. Gleichzeitig könnte durch die Integration in ein neueres System der volle Wert dieser Daten erschlossen werden.

Eine Integration ist auch dann sinnvoll, wenn das System bestimmte Funktionen bietet, die für den Betrieb des Unternehmens unerlässlich sind, wenn eine Fusion mit einem anderen Unternehmen in Erwägung gezogen wird oder wenn das System einwandfrei funktioniert, aber aus rechtlichen Gründen zusätzliche Funktionen, eine benutzerfreundlichere Oberfläche oder die gemeinsame Nutzung von Daten benötigt. Die Integration von Legacy-Systemen kann jedoch aufgrund von Merkmalen wie fehlenden Spezialisten, die sich mit der alten Technologie auskennen, unzureichender Dokumentation, geringer Datenqualität, Widerstand gegen Änderungen und Sicherheitsbedenken problematisch sein. Legacy-Apps sind anfällig für Cyber-Bedrohungen, daher ist eine robuste Strategie zum Schutz der Daten während und nach der Integration unerlässlich.

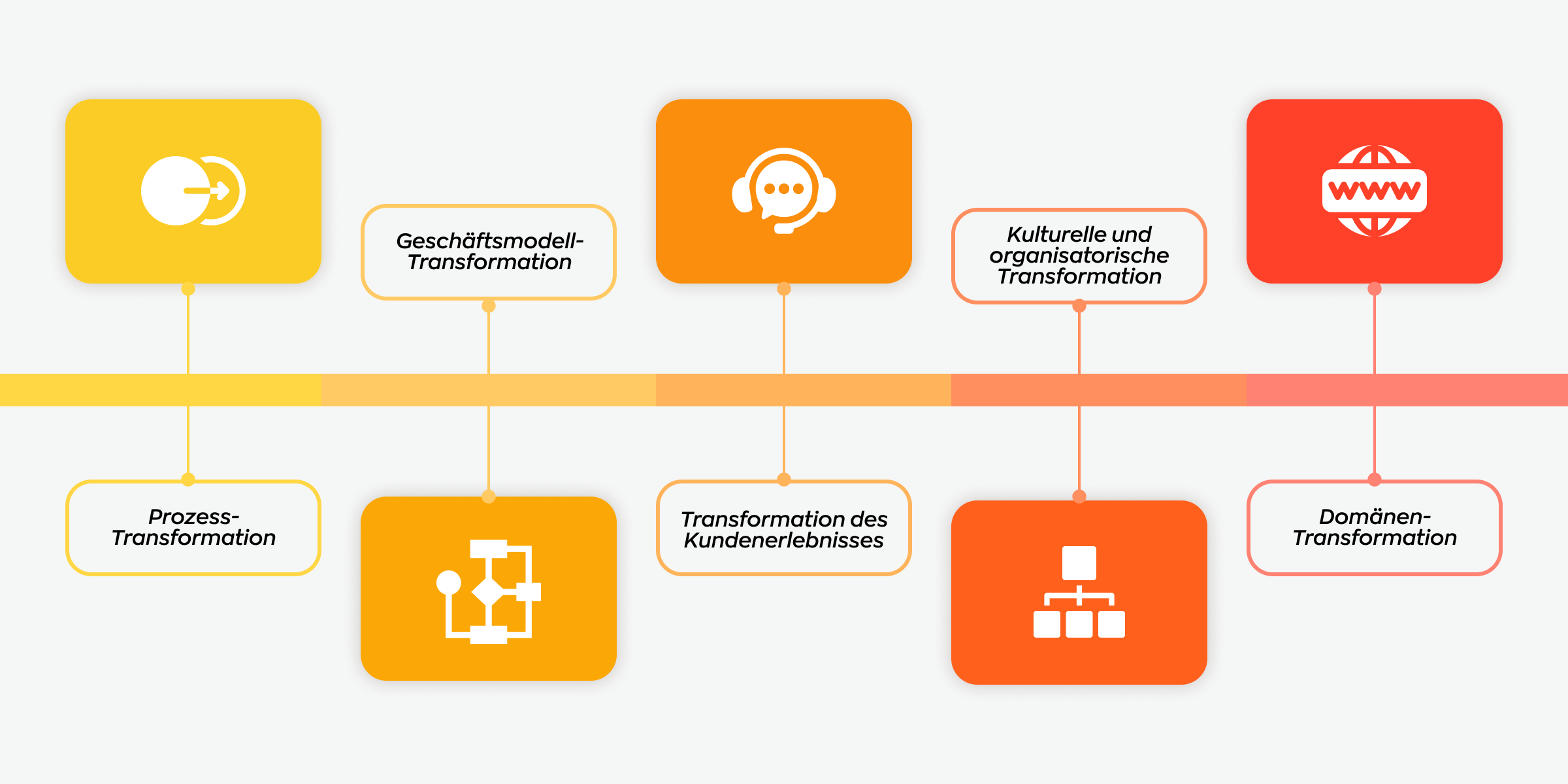

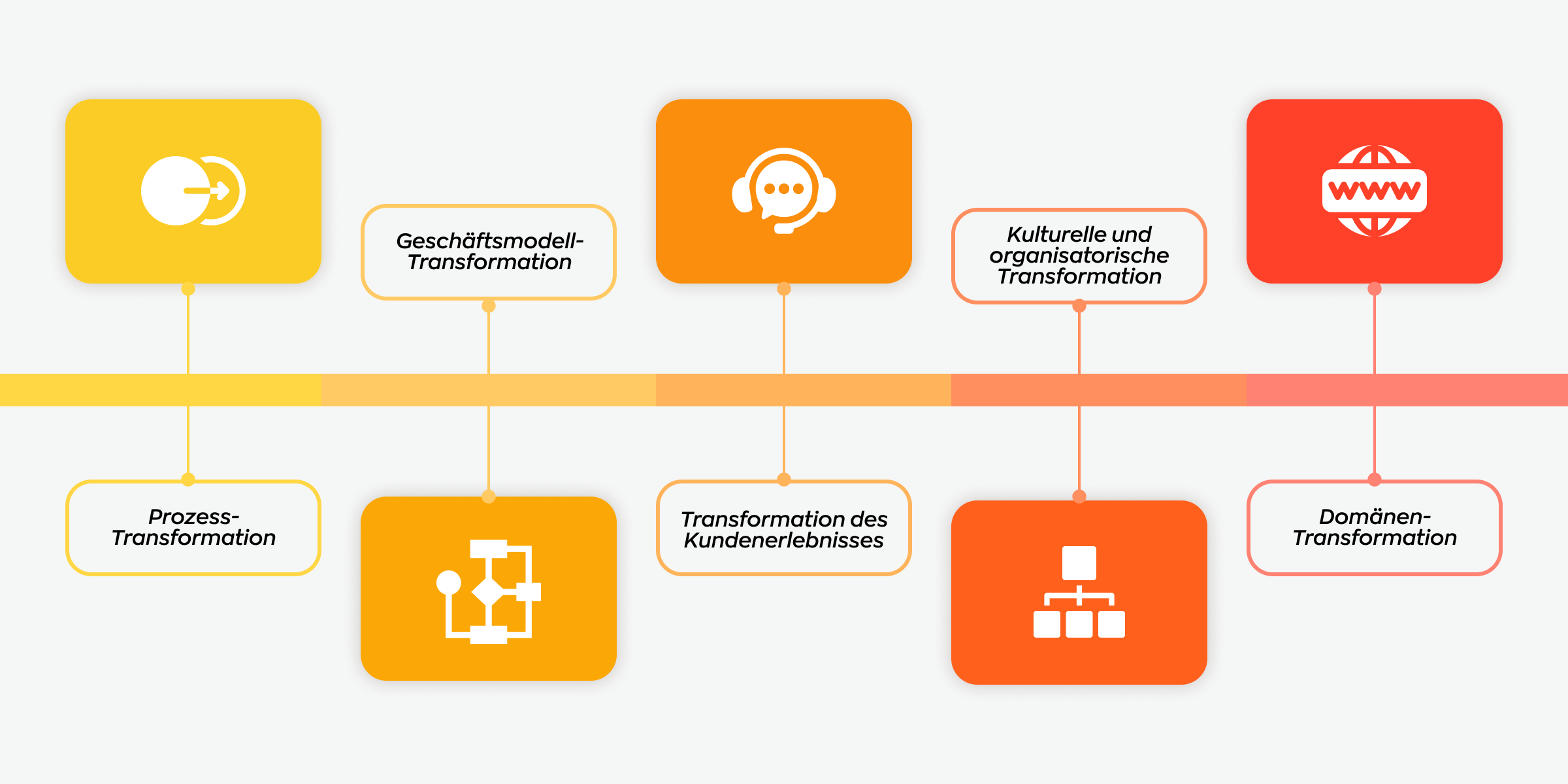

Die 5 Hauptbereiche der digitalen Transformation

Die digitale Transformation ist ein umfassender Prozess, der digitale Technologien nutzt, um die Arbeitsweise von Unternehmen und die Wertschöpfung für Kunden grundlegend zu verändern. Bis 2025 sollten sich Hersteller auf fünf Schlüsselbereiche konzentrieren, um wettbewerbsfähig zu bleiben und das Wachstum voranzutreiben.

- Prozesstransformation. Bei der Prozesstransformation geht es darum, bestehende Arbeitsabläufe zu digitalisieren und zu automatisieren, um sie effizienter und kostengünstiger zu gestalten. Dazu gehört die Implementierung von Technologien wie Robotic Process Automation (RPA), Workflow-Automatisierung und Datenanalyse zur Optimierung von Produktion, Lieferkettenmanagement und Kundenservice. Schritte zur Prozesstransformation:

- Verbesserungsbereiche identifizieren: Identifizieren Sie Geschäftsbereiche, die von der Digitalisierung profitieren können, wie z. B. Produktionslinien oder Kundendienst.

- Definieren Sie digitale Ziele: Setzen Sie sich konkrete Ziele, beispielsweise die Reduzierung von Ausfallzeiten durch vorausschauende Wartung mit IoT-Sensoren.

- Aktuelle Prozesse bewerten: Zeichnen Sie vorhandene Arbeitsabläufe auf, um Lücken und Verschwendung zu identifizieren.

- Wählen Sie digitale Tools: Wählen Sie Technologien wie RPA und Datenanalyseplattformen, die zu Ihren Geschäftszielen passen.

- Implementieren Sie digitale Lösungen: Integrieren Sie neue Technologien in bestehende Systeme.

- Leistung überwachen: Verwenden Sie KPIs, um den Erfolg digitaler Initiativen zu verfolgen.

- Kontinuierliche Verbesserung: Überprüfen und optimieren Sie digitale Lösungen regelmäßig, um sicherzustellen, dass sie den sich entwickelnden Geschäftsanforderungen entsprechen.

- Transformation von Geschäftsmodellen. Dieser Bereich nutzt digitale Technologien, um neue Geschäftsmodelle und Einnahmequellen zu schaffen. Dabei werden digitale Plattformen genutzt, um mit Kunden in Kontakt zu treten, neue digitale Produkte und Dienstleistungen zu entwickeln und neue Märkte zu erschließen. Beispiele für die Transformation von Geschäftsmodellen:

- Digitale Plattformen: Nutzung von Online-Plattformen, um Kunden direkt zu erreichen und Produkte und Dienstleistungen auf neue Weise anzubieten.

- Moderne digitale Produkte und Dienste: Entwicklung neuer Angebote, die auf digital versierte Verbraucher zugeschnitten sind, oder Nutzung digitaler Möglichkeiten, wie Abonnementdienste oder rein digitale Produkte.

- Marktexpansion: Nutzung digitaler Kanäle zur Expansion in neue Märkte, sei es geografisch oder demografisch, um Reichweite und Relevanz zu erhöhen.

- Domänentransformation. Bei der Domänentransformation werden digitale Technologien verwendet, um ganze Branchen oder Domänen zu revolutionieren. Dazu gehört der Einsatz von KI, Blockchain und IoT, um neue Produkte zu schaffen, Lieferketten zu optimieren und neue Geschäftsmodelle zu entwickeln. Arten der Domänentransformation:

- Branchenspezifisch: Transformieren Sie spezifische Sektoren.

- Marktorientiert: Erschließen Sie neue Märkte oder bedienen Sie bestehende effektiver.

- Produkt/Dienstleistung: Aktualisieren Sie die angebotenen Produkte oder Dienstleistungen.

- Funktional: Verbessern Sie bestimmte Geschäftsfunktionen wie Finanzen oder Personalwesen.

- Kulturelle und organisatorische Transformation. Die Schaffung einer Kultur der digitalen Innovation innerhalb der Organisation ist von entscheidender Bedeutung. Dazu gehört die Entwicklung einer digitalen Strategie, die Investition in digitale Talente und die Schaffung einer agilen Organisationsstruktur, die sich an neue Technologien und Marktbedingungen anpassen kann. Schritte zur kulturellen Transformation:

- Umfang und Ziele definieren: Identifizieren Sie betroffene Geschäftsbereiche und gewünschte Ergebnisse.

- Führen Sie eine Lückenanalyse durch: Messen Sie aktuelle Systeme und identifizieren Sie Bereiche, die verbessert werden können.

- Entwickeln Sie eine Roadmap: Skizzieren Sie Schritte, Zeitpläne und Kennzahlen für digitale Vorgänge.

- Ressourcen identifizieren: Sichern Sie sich finanzielle, technologische und organisatorische Unterstützung.

- Setzen Sie den Plan um: Führen Sie Änderungen an Prozessen, Systemen und der Infrastruktur durch.

- Kontinuierliche Verbesserung: Regelmäßige Überwachung und Verfeinerung digitaler Strategien.

- Transformation des Kundenerlebnisses. Die Verbesserung des Kundenerlebnisses durch digitale Mittel ist unabdingbar, um Kunden zu binden und zu gewinnen. Dazu gehört der Einsatz von Datenanalysen, KI und personalisiertem Marketing, um die Kundenbedürfnisse zu verstehen und maßgeschneiderte Erlebnisse zu bieten. Strategien zur Transformation des Kundenerlebnisses:

- Personalisierung: Nutzen Sie KI, um personalisierte Empfehlungen und Dienste anzubieten.

- Omnichannel-Engagement: Sorgen Sie für ein nahtloses Kundenerlebnis über alle digitalen und physischen Kontaktpunkte hinweg.

- Feedback-Schleifen: Implementieren Sie Systeme, um Kundenfeedback in Echtzeit zu sammeln und darauf zu reagieren.

- Customer Journey Mapping: Analysieren und optimieren Sie jede Phase der Customer Journey für mehr Zufriedenheit und Loyalität.

Durch die Konzentration auf diese fünf Hauptbereiche können Hersteller die Leistungsfähigkeit digitaler Technologien nutzen, um ihre Betriebsabläufe umzugestalten, ihre Geschäftsmodelle zu erneuern und das Kundenerlebnis zu verbessern. Bei der Einführung der digitalen Transformation geht es nicht nur um die Implementierung neuer Technologien; es geht um die Umgestaltung der Geschäftsabwicklung im digitalen Zeitalter.

Zukünftige Trends der digitalen Transformation

Entwicklung von KI und maschinellem Lernen

Die Innovationskraft der künstlichen Intelligenz und des maschinellen Lernens in der Fertigung dürfte sich weiter entwickeln. Generative KI-Modelle (GenAI) werden die Erstellung synthetischer Daten zum Trainieren von KI-Systemen ermöglichen, wodurch große, gekennzeichnete Datensätze überflüssig werden. Dies wird die Erstellung und Verwendung von KI-Tools zur Überprüfung der Qualität von Dingen, zur Erkennung von Problemen und zur Planung von Wartungsarbeiten erleichtern.

Darüber hinaus wird die Integration von KI in die Digital-Twin-Technologie neue Möglichkeiten für prädiktive Analysen und Simulationen eröffnen. Durch die Erstellung hochpräziser virtueller Modelle können Unternehmen Ergebnisse vorhersagen, Prozesse optimieren und Strategien zuverlässig verfeinern.

Der Aufstieg intelligenter Fabriken und Industrie 4.0

Das Konzept der intelligenten Fabrik, das durch die Industrie 4.0-Revolution vorangetrieben wird, wird weiter an Dynamik gewinnen. Die sinkenden Kosten für Geräte des industriellen Internets der Dinge (IIoT) werden selbst für kleine Hersteller eine nahtlose Integration ermöglichen. Auch die Cloud-Technologie wird eine wichtige Rolle spielen, da sie Fernüberwachung, vorausschauende Wartung und datengesteuerte Entscheidungsfindung ermöglicht.

Die Einführung der 5G-Technologie wird die industrielle Konnektivität revolutionieren und beispiellose Geschwindigkeiten und minimale Latenzzeiten bieten. Dies ermöglicht einen nahtlosen Datenaustausch zwischen IIoT-Geräten und fördert eine verbesserte Echtzeitüberwachung und Fernsteuerung.

Integration von Advanced Analytics und Big Data

Analytik und Big Data werden für Hersteller mit der Zeit immer wichtiger. Cloud-Plattformen, die maschinelles Lernen und KI-Anwendungen umfassen, werden Big Data in Echtzeit analysieren, um prädiktive Analysen für die Produktionsplanung, Qualitätssicherung und das Lieferkettenmanagement zu unterstützen.

Darüber hinaus bietet die Integration von IoT-Sensoren und Cloud-basierten Bestandsverwaltungssystemen Echtzeit-Einblicke in Lagerbestände, Nachfrageprognosen und Lieferantenleistung. Dadurch werden Überbestände minimiert, Fehlbestände vermieden und der Lagerumschlag optimiert.

Wachsende Bedeutung von Nachhaltigkeit und grünen Technologien

Angesichts der zunehmenden Umweltbedenken wird die Fertigungsindustrie Nachhaltigkeit und grüne Technologien in den Vordergrund stellen. Deshalb wird die digitale Zwillingstechnologie eine entscheidende Rolle bei der Förderung der Nachhaltigkeit spielen, indem sie den Energieverbrauch und die Umweltauswirkungen von Materialien und Prozessen genau modelliert. Dies ermöglicht fundierte Entscheidungen, die mit den Nachhaltigkeitszielen im Einklang stehen.

Darüber hinaus wird die Einführung der additiven Fertigung (3D-Druck) an Bedeutung gewinnen, wodurch Materialabfälle reduziert und die Herstellung komplexer, maßgeschneiderter Produkte mit minimaler Umweltbelastung ermöglicht wird.

Strategien für eine erfolgreiche digitale Transformation

- Bewertung und Planung: Aktuelle Prozesse bewerten und Ziele festlegen

Der Beginn einer digitalen Transformation erfordert eine umfassende Bewertung der aktuellen Prozesse, Systeme und Fähigkeiten. Hersteller sollten eine gründliche Analyse durchführen, um Verbesserungsbereiche und potenzielle Optimierungsmöglichkeiten zu identifizieren. An dieser Bewertung sollten Stakeholder aus verschiedenen Abteilungen beteiligt sein, um ein solides Verständnis der Bedürfnisse und Herausforderungen des Unternehmens sicherzustellen.

Nach Abschluss der Bewertung sollten Hersteller klare Ziele und Vorgaben für ihre Initiativen zur digitalen Transformation festlegen. Diese Ziele sollten mit der allgemeinen Geschäftsstrategie übereinstimmen und bestimmte Schwachstellen oder gewünschte Ergebnisse ansprechen, wie z. B. eine höhere Produktivität, geringere Kosten, verbesserte Qualität oder ein verbessertes Kundenerlebnis.

- Technologieinvestitionen: Die richtigen Technologien und Partner auswählen

Die Auswahl der geeigneten Technologien und Lösungen ist für eine erfolgreiche digitale Transformation von entscheidender Bedeutung. Hersteller sollten verschiedene Optionen sorgfältig prüfen und Faktoren wie Skalierbarkeit und langfristige Rentabilität berücksichtigen. Es ist wichtig, Technologien zu priorisieren, die den spezifischen Anforderungen und Zielen des Unternehmens entsprechen.

Die Zusammenarbeit mit erfahrenen Technologieanbietern und Beratern kann von Vorteil sein, da sie wertvolle Einblicke, Best Practices und Fachwissen bei der Implementierung digitaler Lösungen bieten können. Hersteller sollten nach Partnern suchen, die eine nachweisliche Erfolgsbilanz in der Branche aufweisen und die Herausforderungen und Chancen ihres Sektors genau kennen.

- Personalentwicklung: Schulung und Umschulung von Mitarbeitern

Die digitale Transformation kann nur mit Hilfe geschulter und flexibler Mitarbeiter gelingen. Arbeitgeber sollten Schulungs- und Umschulungsinitiativen ergreifen, damit ihre Mitarbeiter die richtigen Fähigkeiten für die Umsetzung fortschrittlicher Technologien und Strategien erwerben können. Dazu können Schulungen am Arbeitsplatz, Workshops, Online-Kurse oder die Zusammenarbeit mit Bildungseinrichtungen gehören.

Effektive Change-Management-Strategien sind ebenfalls entscheidend, um einen reibungslosen Übergang zu gewährleisten und eine Kultur des kontinuierlichen Lernens und der Verbesserung zu fördern. Wenn Sie Mitarbeiter frühzeitig in den Prozess einbinden, ihre Bedenken ansprechen und ihnen kontinuierliche Unterstützung bieten, können Sie Widerstände abbauen und die Akzeptanz für die Initiativen zur digitalen Transformation fördern.

- Datenstrategie: Effektive Datenerfassung, -analyse und Cybersicherheitsmaßnahmen

Daten sind das Herzstück der digitalen Transformation und ermöglichen Erkenntnisse, Entscheidungsfindung und Prozessoptimierung. Hersteller müssen eine umfassende Datenstrategie entwickeln, die Datenerfassung, -speicherung, -analyse und -verwaltung umfasst. Diese Strategie sollte Datenqualität und -zugänglichkeit sicherstellen und gleichzeitig die relevanten Vorschriften und Datenschutzstandards einhalten.

Um vertrauliche Daten und geistiges Eigentum vor Cyberbedrohungen zu schützen, ist die Implementierung robuster Cybersicherheitsmaßnahmen von entscheidender Bedeutung. Dazu gehören die Implementierung von Verschlüsselungsprotokollen, die Durchführung regelmäßiger Schwachstellenanalysen und die Schulung der Mitarbeiter zu bewährten Sicherheitspraktiken.

- Kontinuierliche Verbesserung: Anpassung und Weiterentwicklung an den technologischen Fortschritt

Die digitale Transformation ist ein fortlaufender Prozess und Hersteller sollten sich eine Einstellung zur kontinuierlichen Verbesserung zu eigen machen. Da sich Technologien weiterentwickeln und neue Fortschritte auftauchen, müssen Unternehmen bereit sein, ihre Strategien und Prozesse entsprechend anzupassen und weiterzuentwickeln. Die Etablierung einer Innovationskultur und die Förderung der abteilungsübergreifenden Zusammenarbeit sind wesentliche Strategien zur Schaffung einer Umgebung, die kontinuierliche Verbesserungen fördert.

Zusammenfassung

Auf dem Weg ins Jahr 2025 verändert die digitale Transformation in der Fertigung die Branchenlandschaft und führt zu erheblichen Veränderungen in Produktdesign, Produktion und Lieferung. Die Integration modernster Technologien wie dem Internet der Dinge (IoT), künstlicher Intelligenz (KI) und Cloud Computing verwandelt die traditionelle Fertigung in intelligente Fabriken. Diese Fortschritte ermöglichen effizientere Abläufe, verbesserte Kundenerlebnisse und die Flexibilität, um den sich ständig ändernden Marktanforderungen gerecht zu werden.

Der Wandel hin zur Digitalisierung bietet eine Vielzahl von Vorteilen, darunter eine verbesserte Produktivität, Kostensenkung und die Fähigkeit, sich an neue Herausforderungen und Chancen anzupassen. Um diese Vorteile jedoch voll auszuschöpfen, müssen Hersteller umfassende Strategien entwickeln, die sich nicht nur auf Technologieinvestitionen konzentrieren, sondern auch die Personalentwicklung und robuste Datenverwaltungspraktiken betonen. Dieser umfassende Ansatz stellt sicher, dass technologische Fortschritte durch qualifiziertes Personal und eine effektive Datennutzung unterstützt werden, was zu nachhaltigen Verbesserungen führt.

Für Unternehmen, die in diesem sich schnell entwickelnden Umfeld wettbewerbsfähig bleiben wollen, ist es von entscheidender Bedeutung, eine Kultur der kontinuierlichen Verbesserung und Innovation zu etablieren. Wenn das Management innovative Experimente im Unternehmen fördert und unterstützt, fördert es das Lernen und die Entwicklung neuer Produkte, Dienstleistungen und Geschäftsmodelle. Dieser proaktive Ansatz bereitet Unternehmen nicht nur auf neue Herausforderungen vor, sondern versetzt sie auch in die Lage, neue Marktchancen zu nutzen.

Der Prozess der digitalen Transformation ist ein kontinuierlicher Prozess und erfordert Detailgenauigkeit und Anpassungsfähigkeit. Agile Hersteller sind erfolgreich, indem sie Veränderungen annehmen. Sie verbessern die Technologie, optimieren Abläufe und fördern Talente. Dieser zukunftsorientierte Ansatz versetzt sie in die Lage, sich in der heutigen komplexen Produktionslandschaft souverän zurechtzufinden.